Bir ürün üretmek için çeşitli üretim süreçleri vardır.özel metal parça. Her birinin kendine özgü avantajları ve dezavantajları vardır. Bir sürecin seçimini etkileyen önemli faktörlerden bazıları şunlardır:

- Gerekli malzemenin miktarı

- Metal parçanın tasarımı

- Gerekli Toleranslar

- Metal özellikleri

- Yüzey bitirme işlemi gerekli

- Takım maliyetleri

- İşleme maliyetlerine karşı işleme ekonomisi

- Teslimat gereksinimleri

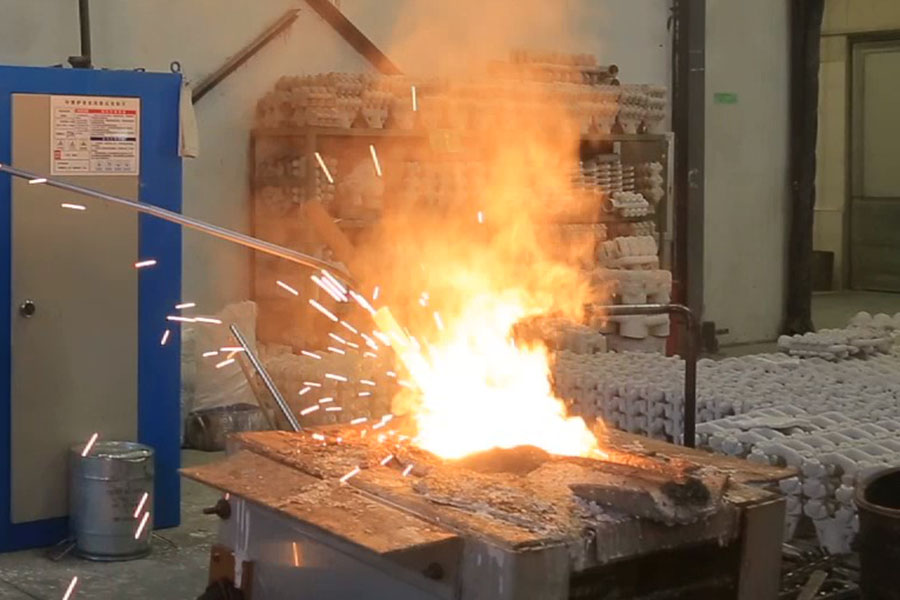

Döküm

Döküm işlemi, erimiş metalin istenilen şekle sahip bir boşluk içeren bir kalıba dökülmesinden veya enjekte edilmesinden oluşur.dökümler. Metal döküm işlemleri, kalıbın türüne veya kalıbın sıvı metalle doldurulması için kullanılan basınca göre sınıflandırılabilir. Kalıbın türüne göre döküm işlemi kum döküm, hassas döküm ve metal basınçlı döküm olarak sınıflandırılabilirse; kalıbı doldurmak için kullanılan basınca göre döküm işlemi yerçekimi dökümü, düşük basınçlı döküm ve yüksek basınçlı döküme bölünebilir.

Dökümün Temelleri

Döküm bir katılaştırma işlemidir. Bu nedenle mikro yapı, tane yapısı, faz dönüşümleri ve çökelme gibi ince ayarlara sahip olabilir. Ancak büzülme gözenekliliği, çatlaklar ve ayrışma gibi kusurlar da katılaşmayla yakından bağlantılıdır. Bu kusurlar daha düşük mekanik özelliklere yol açabilir. Artık gerilimleri azaltmak ve mekanik özellikleri optimize etmek için genellikle daha sonra bir ısıl işlem gerekir.

Dökümün Avantajları:

- Büyük ve karmaşık metal döküm ürünleri kolaydır.

- Özellikle otomatik kalıplama hattı ile yüksek üretim oranı.

- Tasarım esnekliği mevcuttur ve daha uygundur.

- Çeşitli metaller mevcuttur: gri demir, sünek demir, karbon çeliği, alaşımlı çelik,paslanmaz çelik, alüminyum alaşımı, pirinç, bronz ve çinko alaşımı.

Dökümün Dezavantajları:

- Dökümlerin içindeki kusurlar

- Büzülme gözenekliliği

- Metalik projeksiyonlar

- Çatlaklar, sıcak yırtılmalar, soğuk kapanmalar

- Turlar, oksitler

- Yanlış çalıştırmalar, yetersiz hacim

- Kapsamalar

- Yakın proses kontrolü ve incelemeleri gerektirir (gözeneklilik oluşabilir)

Dövme

Dövme, metalin büyük basınç altında plastik deformasyonla yüksek mukavemetli parçalara şekillendirildiği bir üretim prosesidir. Dövme kalıbının kullanılmasına göre dövme işlemi açık kalıpta dövme ve kapalı kalıpta dövme olarak ikiye ayrılır. Ancak dövme metalin ve alaşımın dövme işleminden önceki sıcaklığına göre dövme işlemi soğuk dövme, sıcak dövme ve sıcak dövme olarak ayrılabilir.

Dövmenin Temelleri

Dövme veya soğuk şekillendirme metal şekillendirme işlemleridir. Herhangi bir erime ve buna bağlı olarak katılaşma söz konusu değildir. Plastik deformasyon, dislokasyonların sayısında bir artışa neden olur ve bu da daha yüksek bir iç gerilim durumuna neden olur. Gerçekten de gerinim sertleşmesi, dislokasyonların diğer dislokasyonlar ve diğer engeller (tane sınırları gibi) ile etkileşimine atfedilir. Eş zamanlı olarak, metalin plastik işlenmesinden sonra birincil kristallerin (dendritlerin) şekli değişir.

Dövmenin Avantajları:

- İyi Mekanik özellikler (akma dayanımı, süneklik, tokluk)

- Güvenilirlik (kritik parçalar için kullanılır)

- Sıvı metal işlemi yok

Dövmenin Dezavantajları:

- Doldurmadan öl

- Başarısızlık

- Alttan kesmeler veya özlü bölümler gerektiğinde şekil sınırlıdır

- Genel maliyet genellikle dökümden daha yüksektir

- Çoğu zaman birden fazla adım gerekir

Sıcak çalışmayı soğuk çalışmadan ayırabiliriz. Sıcak çalışma, yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir; Altında soğuk çalışma yapılır. Sıcak işlemde, yeniden kristalleşme sonucu deformasyonsuz tanelerin oluşmasıyla, deformasyon sertleşmesi ve bozuk tane yapısı çok hızlı bir şekilde ortadan kaldırılır. Sıcak çalışma sıcaklıklarında hızlı difüzyon, preformun homojenleştirilmesine yardımcı olur. Başlangıçtaki gözeneklilik de önemli ölçüde azaltılabilir ve sonunda tamamen iyileştirilebilir. Gerinim sertleşmesi ve yeniden kristalleşme gibi metalurjik olaylar önemlidir çünkü yapıdaki bu değişiklikler, döküm durumunda süneklik ve toklukta bir artışa neden olur.

Akılda tutulması gereken önemli bir nokta, bazı durumlarda malzeme kalitesinin ve ısıl işlemin döküm ve dövme arasındaki farktan daha önemli bir faktör olabileceğidir.

Gönderim zamanı: Şubat-24-2021