Esas olarak gri dökme demir, sfero dökme demir, öğütülebilir dökme demir ve diğer yüksek alaşımlı dökme demiri kapsayan dökme demir, yaygın olarak kullanılmaktadır.RMC Döküm Dökümhanesi. Dökme demir dökümler önemli bir rol oynamaktadır.modern endüstriler. Dökme demirden yapılan doğru ve uygun döküm proseslerini seçmek, demir dökümleri daha düşük maliyetle ve kısa teslim süresiyle elde etmenize yardımcı olacaktır.

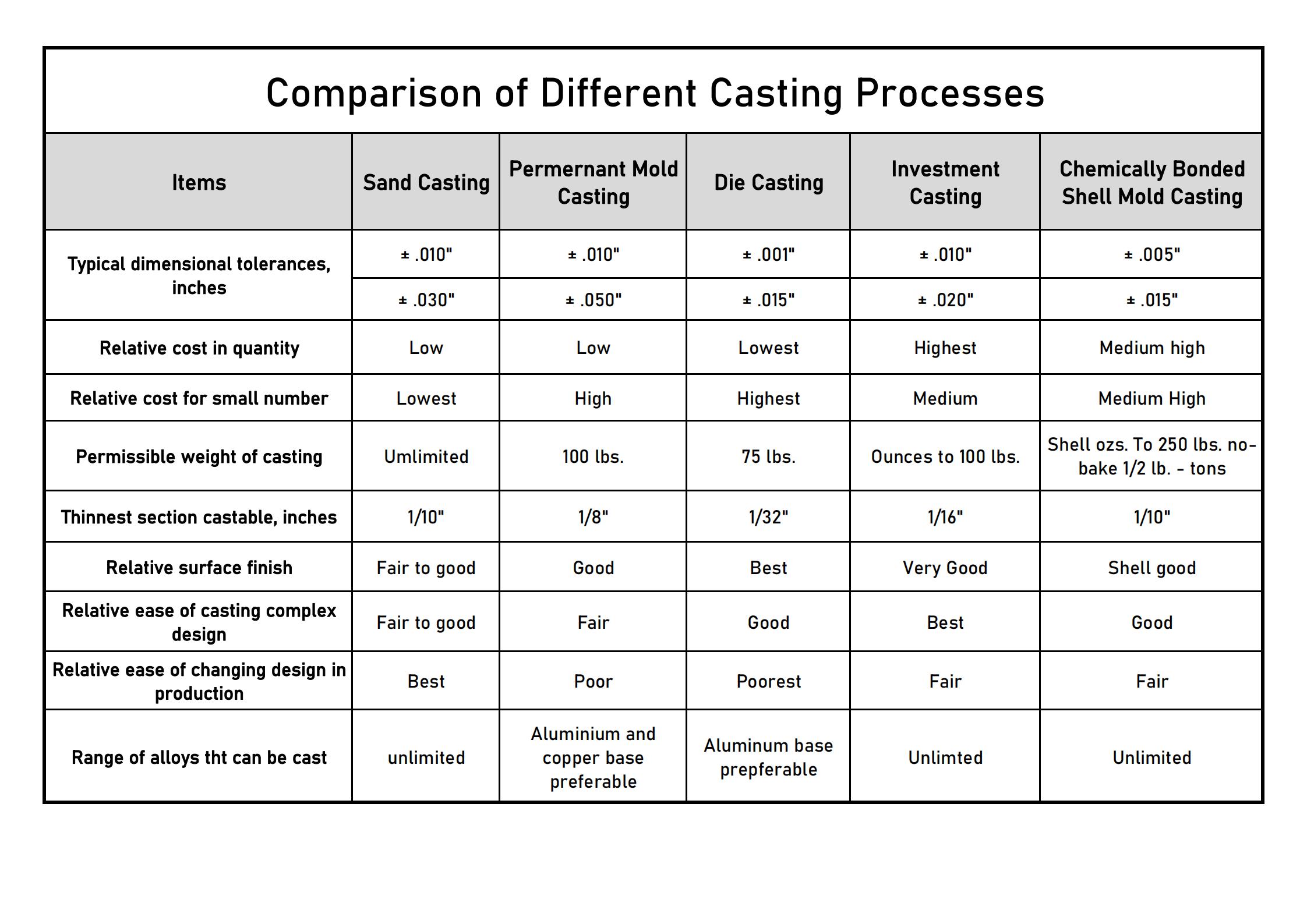

Aşağıda, seçim yaparken bazı ilkeler veya faktörler öneriyoruz.uygun döküm işlemleriDökme demir malzemeler için. Genel olarak konuşursak, en yaygın olarak kullanılan demir döküm işlemi kum dökümdür, bunu metal kalıba döküm, hassas döküm, kabuk kalıplama dökümü gibi özel döküm yöntemleri takip eder.kayıp köpük dökümüve vakumlu döküm.

1- Kum Döküm İlk Tercih Olmalı

Temel olarak düşük maliyetli ve basit üretim nedeniylekum döküm işlemi, kum dökümü toplam döküm üretiminin yaklaşık %60 ila %70'ini alır ve bunun yaklaşık %70'i yeşil kum dökümüdür. Yeşil kum gereksinimleri karşılayamadığında kuru kum veya başka kum kullanmayı düşünebilirsiniz. Yaş kum dökümünün ağırlık aralığı birkaç kilogramdan yüzlerce kilograma kadar değişirken, kuru kil dökümünün üretimi birkaç ton ağırlığa sahip olabilir.

Kum döküm işleminde döküm kalıbı yapmak için çeşitli kumlar kullanılır. Ayrıca üç türe ayrılabilir:

1) Yeşil Kum DökümKalıbı oluşturmak için ıslak (yeşil) kumu kullanan.

2) Reçine Kaplı Kum Dökümve Pişmeden Kum Kalıba Döküm (Kendiliğinden Sertleşen Reçine Kum Döküm)kalıplama sistemlerinin oluşturulmasına yardımcı olmak için kimyasal bağlı malzemeler kullanan.

3) Kuru Kum DökümKalıplama için esas olarak kuru, kimyasal malzeme içermeyen kuru kullanır. Kuru kum döküm prosesi esas olarak kayıp köpük dökümünü ifade eder vevakumlu döküm.

Genel olarak konuşursak, orta ve büyük demir dökümler için kendiliğinden sertleşen reçineli kum dökümü iyi bir seçenek olacaktır. Ancak alaşımlı çelik ve karbon çeliği malzemelerle ilgili olarak su camı kumunu seçebiliriz. Bu, silika sol hassas döküm prosesinden daha düşük maliyetlerle doğru boyutlar ve dökümlerin pürüzsüz yüzeyini elde edebilir.

Özel ve yüksek beklentileriniz varsa doğruluk, yüzey kalitesi, malzeme yoğunluğu ve mikro yapısı, mekanik özellikler katı gereksinimlere ulaşamayabilir. Bu durumda silika sol veya su camı hassas döküm, basınçlı döküm, alçak basınçlı döküm, kayıp köpük döküm ve vakumlu döküm gibi diğer döküm yöntemleri de gözümüze alınmalıdır.

2- Yıllık Talebi Düşünün

Yıllık talebiniz yüksekse, büyük üretim kapasitesi ve istikrarlı kalitesi nedeniyle otomatik kalıplama hattı en iyi seçim olmalıdır. Ve bu yöntem ancak gerekli miktarın yeterince büyük olması durumunda düşük bir ortalama maliyete ulaşabilir. Bununla birlikte, miktarınız çok büyük değilse veya istediğiniz dökümler orta veya büyük boyutluysa, elle kalıplama maliyetlerinizi azaltacaktır.

Ancak reçine kum kalıba (kabuk kalıplama) döküm işlemi büyük ebatlı demir dökümleri için de uygundur. Ayrıca, kabuk döküm, yeşil kum döküm proseslerine göre daha iyi yüzey kalitesine ve daha yüksek kaliteye sahiptir.

Düşük basınçlı döküm, basınçlı döküm, savurma döküm gibi diğer işlemler, pahalı ekipman ve takımlar nedeniyle yalnızca büyük miktarlarda seri üretime uygundur.

3- Boyut Toleransları ve Yüzey Kalitesi Sayımı

Dökme demir malzeme için döküm prosesinin seçilmesi sürecinde boyutsal doğruluk ve yüzey kalitesi de kritik öneme sahiptir. Birini seçmekhassas döküm işlemiişleme olmadan bile işleme ihtiyacını azaltacaktır. Bu, döküm maliyetlerindeki artış ile işlemedeki azalma arasındaki dengenin kapsamlı bir şekilde değerlendirilmesini gerektirir. Uzun yıllara dayanan tecrübemize dayanarak şirketimizin mühendisleri sizin için en uygun ve ekonomik döküm prosesini seçebilirler.

Gönderim zamanı: Ocak-28-2021