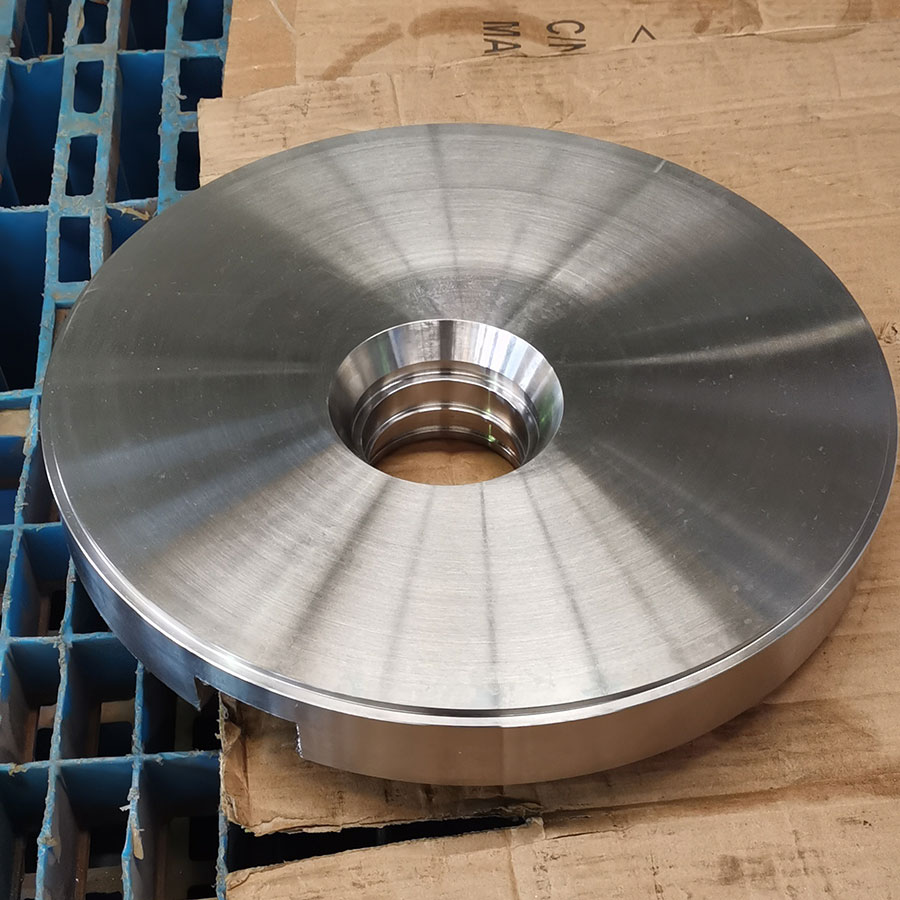

Hassas döküm de denirhassas döküm. Bu döküm işlemi döküm işlemi sırasında kesme işlemini en aza indirir veya kesmez. Uygulama alanı geniş, dökümün boyutsal doğruluğu yüksek, yüzey kalitesi mükemmel olan bir döküm yöntemidir. Ultra yüksek sıcaklık koşullarında değildir ve havacılık ve ulusal savunma gibi yüksek hassasiyetli endüstrilerdeki bileşenlerin dökümü için daha uygundur. O zamanın lider uçak motorunda türbin kanatlarının dökümü için paslanmaz çelik hassas döküm yöntemini kullanan ilk şirket oldu. Bitmiş ürün her açıdan övgüyle karşılandı ve bu yöntem geniş çapta tanıtıldı. Paslanmaz çelik hassas döküm, dökümhane endüstrisindeki bir teknolojidir, ancak katma değeri nedeniyle geleneksel dökümhane endüstrisinden farklıdır.hassas döküm ürünleridaha yüksektir.

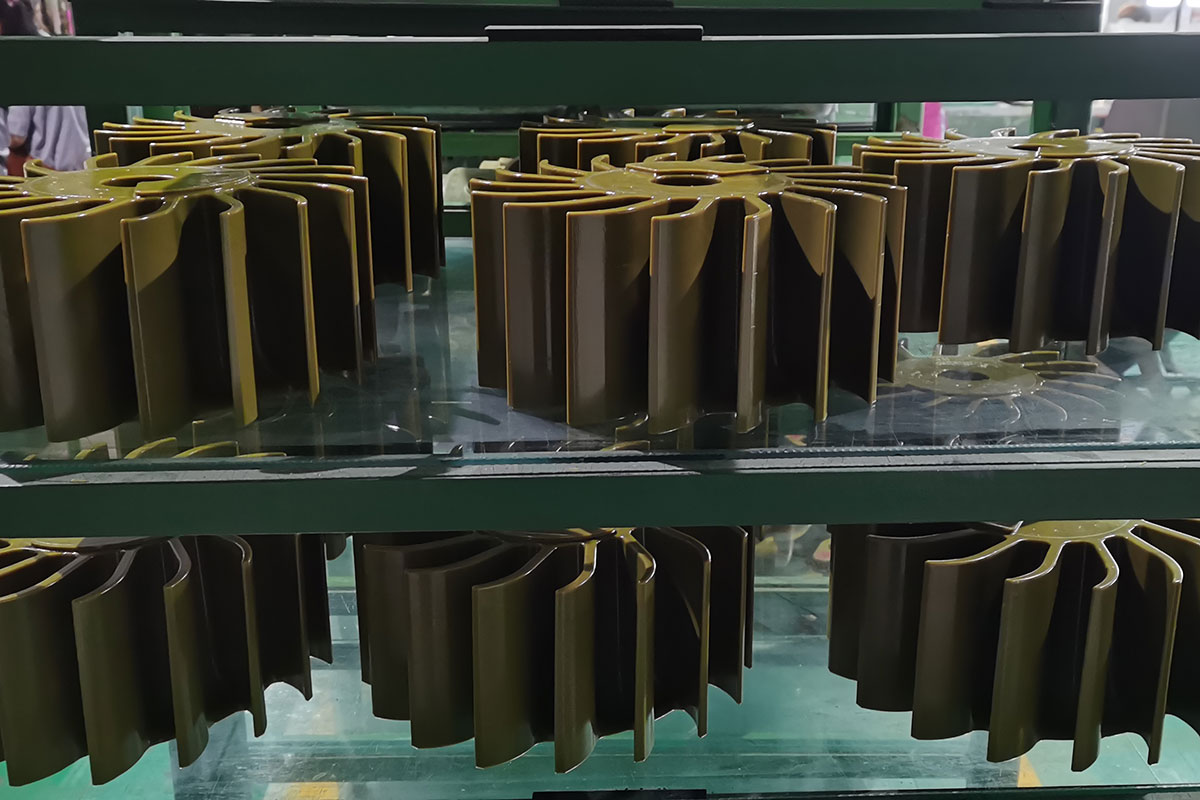

Silika Sol Kabuk Süreci

Silika sol kabuk yapım işlemi genellikle daha karmaşık içten yanmalı motor parçaları döküm endüstrisinde kullanılır. Bu yöntemde kullanılan kaplama daha iyi stabiliteye sahiptir, kimyasal sertleştirme işlemi gerektirmez, yüksek sıcaklıklara dayanıklıdır ve deformasyona karşı daha iyi dirence sahiptir. Ancak bu teknolojinin de belli bir dezavantajı var, yani balmumu kalıbının sıcaklığı nispeten zayıf, bu da yüzey aktif maddeler eklenerek geliştirilebilir, ancak yatırımı bir miktar artıracaktır.

Su Bardağı Kabuk Prosesi

Bu yöntem çok erken icat edildi. Ülkemiz de bu teknolojiyi 1950'li ve 1960'lı yıllarda Sovyetler Birliği'nden getirmiştir. Bu yöntemin maliyeti düşüktür, işletimi nispeten basittir ve hammadde gereksinimi düşüktür. Prosesin temel özelliklerinde parafin-stearik asit düşük sıcaklıkta kalıp malzemesi kullanılır ve kabuk yapım prosesindeki bağlayıcı olarak paslanmaz çelik hassas dökümde yaygın olarak kullanılan su camı kullanılır. Ancak bu yöntemin silika sol kabuk yapımı prosesine göre en büyük sorunu, elde edilen dökümlerin yüzey kalitesinin ortalama ve boyutsal doğruluğun düşük olmasıdır. Bu teknolojinin kullanıma sunulmasından bu yana, esas olarak aşağıdaki yönlerde nispeten büyük iyileştirmeler yapılmıştır:

1. Kabuk kaplamasını iyileştirin.

Ana gelişme, kabuğun arka kaplamasına belirli bir miktarda refrakter kil eklenmesidir; bu, kabuğun mukavemetini büyük ölçüde artırır ve tek kabuğun kavrulmasını ve pişirilmesini gerçekleştirir.

2. Sertleştiricinin optimizasyonu.

Geleneksel sertleştirici çoğunlukla amonyum klorür kullanır, ancak bu malzeme döküm işlemi sırasında atmosferi kirletecek büyük miktarda amonyak ve nitrojen oksit gazı açığa çıkaracaktır. Bu nedenle bunun yerine alüminyum klorür çözeltisi kullanılır ve ayrıca alüminyum klorür kristali kullanılır. Ajanın etkisi amonyum klorürün etkisine benzer, ancak son yıllarda magnezyum klorür sertleştirici kullanımının sertleşme hızı ve kalıntı açısından nispeten büyük bir avantajı vardır, bu nedenle artık sertleştirici olarak magnezyum klorür kullanımına daha yatkındır. .

3. Kompozit kabuk.

Su camı kaplamanın kabuğunun yüzey kalitesinde belirli kusurlar olduğundan, birçok orijinal parça çok katmanlı kalıp kompozit döküm şeklinde dökülür, bu da bir yandan maliyetten tasarruf sağlarken diğer yandan dökümün yüzey kalitesini artırır. el.

4. Yeni teknolojinin geliştirilmesi.

Şu anda, daha olgun yeni prosesler kendinden emişli döküm prosesi, köpük plastik kalıp, erimiş kalıp kabuk dökümü ve diğer prosesler olmalıdır. Bu süreçlerin bazı yönlerden önde gelen avantajları vardır, ancak gelecekteki gelişmeler yine de bilimsel ve teknolojik çalışanları cezbedecektir.

Hızlı Prototipleme Teknolojisi ile Çoklu Teknoloji Çapraz Kullanım

Paslanmaz çelikten hassas döküm mum kalıpları yapma sürecindeki tasarım ve kalıp imalatı daha karmaşık ve zaman alıcıdır ancak hızlı prototipleme teknolojisi bu eksikliği giderebilir. Hızlı prototipleme teknolojisi, malzeme sınırlamaları nedeniyle tek başına uygulanamıyor, son yıllarda çok fazla. Dökümün yuvarlak şeklini elde etmek ve daha sonra paslanmaz çelik hassas dökümde kullanılan balmumu kalıbını üretmek için polimer teknolojisinin kullanılması. Örneğin, ışıkla sertleşen üç boyutlu modelleme teknolojisi (SLA) ve seçici lazer sinterleme teknolojisi (SLS). Bu iki teknoloji şu anda hassas dökümle birlikte kullanılan nispeten olgun teknolojilerdir. SLA teknolojisi, özellikle parçalar için daha yüksek boyutsal doğruluk sağlayabilir. Dış yüzeyin doğruluğu (SLS), bir dereceye kadar hammaddelerden biraz daha ucuzdur, ancak doğruluk, maliyet gereksinimleri olan bazı döküm işleri için uygun olan SLA teknolojisiyle karşılaştırıldığında da belirli bir boşluğa sahiptir. Bununla birlikte, kullanım sırasında hızlı prototipleme teknolojisi ile paslanmaz çelik hassas döküm teknolojisinin temel kombinasyonunun kontrol edilmesine, örneğin maliyet kontrolünün ve parçaların döküm doğruluğunun kapsamlı bir şekilde değerlendirilmesine ve hızlı prototipleme teknolojisinde uygun denge noktasının seçilmesine hala dikkat edilmesi gerekmektedir. ve yatırım döküm teknolojisi. Organik entegrasyonun temel sorunu.

Bilgisayar Teknolojisi ile Çoklu Teknoloji Çapraz Kullanımı

Paslanmaz çelik hassas döküm prosesinde plan tasarımı ve optimizasyon çalışması nispeten emek harcayan ve zaman alan bir iştir. Son yıllarda, bilgisayar teknolojisinin sürekli gelişmesiyle birlikte, büyük miktarda hesaplama ve hassas hesaplama gerektiren birçok endüstri bilgisayar çalışmasını başlatmış ve buna bağlı olarak ProCAST, AutoCAD, AFSolid, Anycasting ve diğer yazılımlar gibi çeşitli hesaplama yazılımları geliştirilmiştir. . Bu yazılımlar, paslanmaz çelik hassas dökümün tasarım ve döküm sürecini hesaplayabilir veya simüle edebilir. Mevcut optimizasyon şeması veri hesaplamasıyla optimize edilebilir. Oyuncu seçiminin gelişimi tanıtımda iyi bir rol oynadı. Ancak mevcut kullanım sürecinde bilgisayar yazılımının modelleme uygulanabilirliğine ve malzemenin kendisinin termofiziksel parametrelerine de dikkat etmemiz gerektiğini gördük. Bu sorunlara iyi bir çözüm, paslanmaz çelik hassas dökümün geliştirme süresini büyük ölçüde kısaltabilir.

Gönderim zamanı: 21 Ekim 2021